Gleitelemente in Form von Buchsen werden können aus bandförmigen Vormaterial gerfertigt werden. In diesem Fall spricht man von gerollten Buchsen. Vorteil dieser Buchsen ist die Kostenersparnis durch die rationelle Fertigung.

Ausgangsmaterial bei der Fertigung der gerollten Gleitlagern ist ein Band mit glatter Oberfläche. In dieses Band können Schmiertaschen oder Schmierlöcher eingestanzt werden.

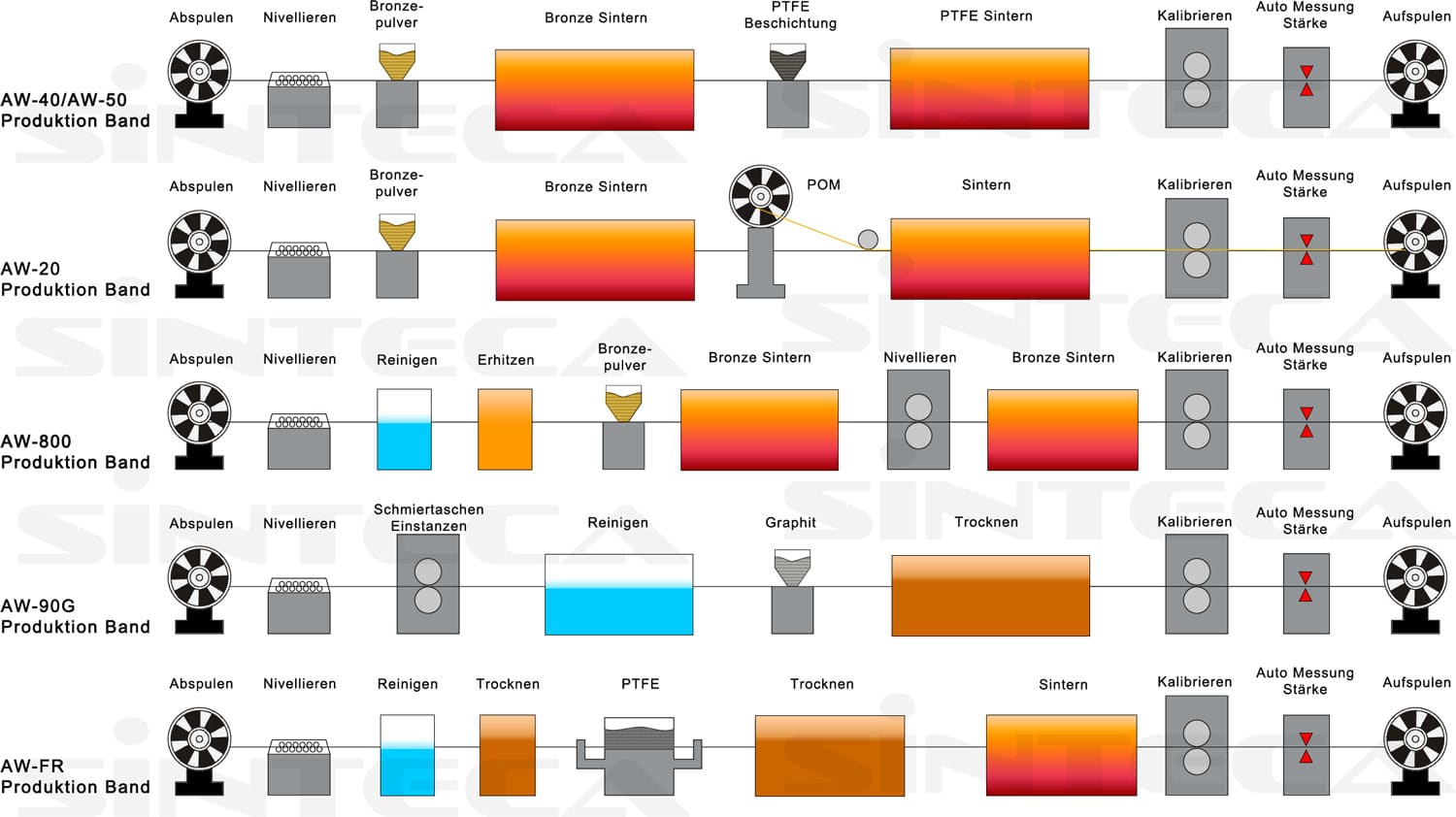

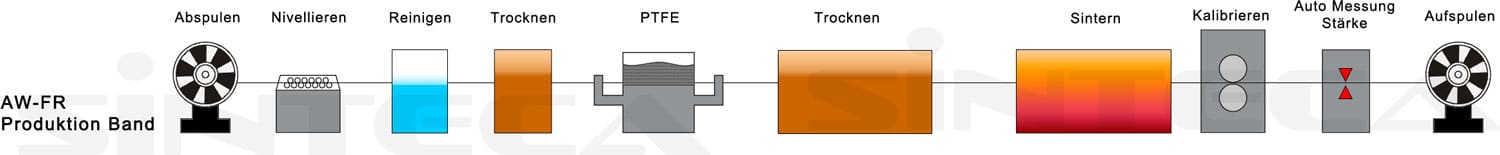

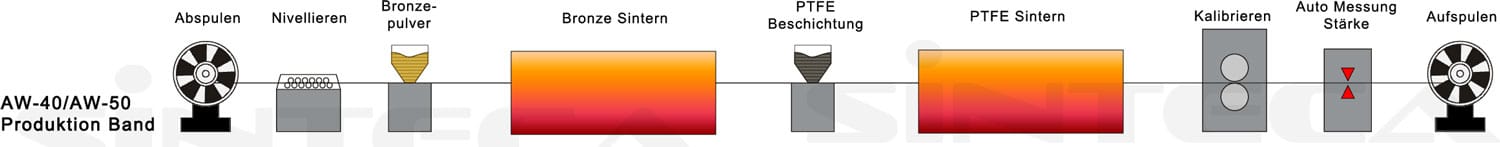

Produktion des Bandmaterials für die Herstellung der Verbund-Gleitlager der Type AW-40 und AW-50

Produktion des Bandmaterials am Beispiel der Type AW-40/AW-50

- Bei dem Bandmaterial handelt es sich bei diesen Typen um ein Stahlband. Das Band wird von einer Spule abgespult und gerade gerichtet.

- Auf das Band wir ein Bronzepulver aufgebracht. Das Bronzepulver dient einerseits als Tragwerkstoff für die Beschichtung und andererseits auch als Gleitmittel. Das Bronzepulver wird auf das Band aufgesintert.

- Danach erfolgt eine Beschichtung mit PTFE.

- Das Band durchläuft erneut einen Ofen, damit die Werkstoffe sich miteinander verbinden können.

- Danach wird es kalibriert, die Stärke wird noch einmal kontrolliert und wieder auf eine Spule aufgerollt.

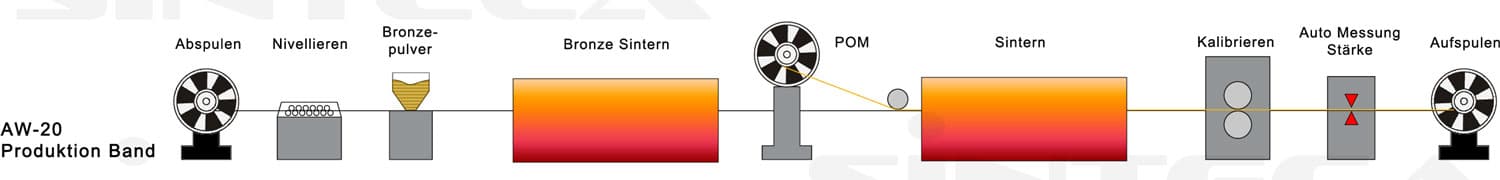

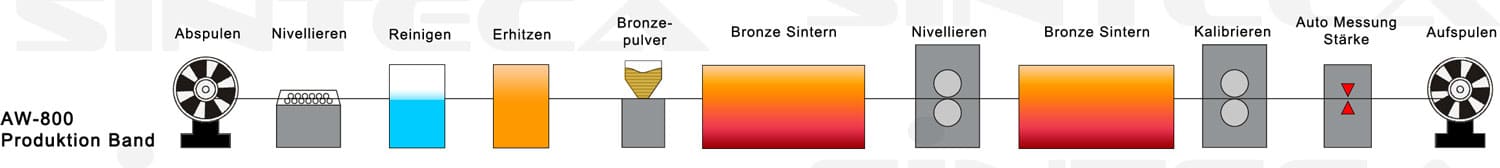

Produktion des Bandmaterials für die Herstellung der Verbund-Gleitlager der Type AW-800

Bei AW-800 benötigt man ein Bronzepulver in einer stärkeren Schichte (0,3 mm Bronze), das auf das Band aufgesintert wird. Anschließend erfolgt eine Kalibrierung. Nach einer Nivellierung wir das Bandmaterial noch einmal gesintert und dann wieder kalibriert.

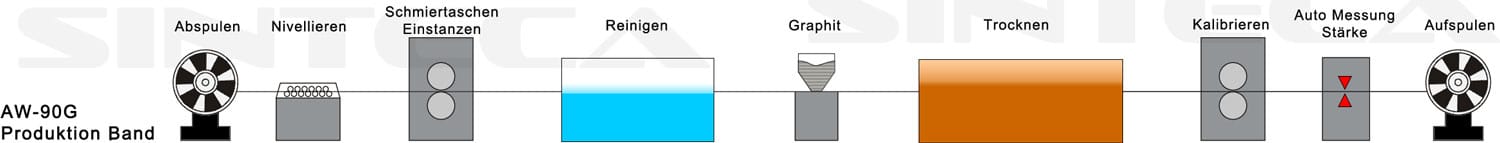

Produktion des Bandmaterials für die Herstellung der Bronze-Gleitlager der Type AW-090G

Bei der Produktion von AW-090G wird ein Bronzeband verwendet, in das rautenförmige Schmiertaschen eingewalzt werden. Anschließend wird das Band gereinigt und im darauffolgenden Schritt in die Schmiertaschen Graphit eingefüllt. Graphit ist in diesem Fall dann der Schmierwerkstoff an Stelle des Fettes. Das Band gelangt nun in einen Trockenofen, wird kalibriert und wieder aufgerollt.

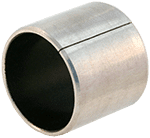

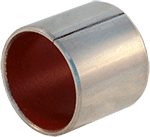

AW-090G Gleitlager:

Gleitlager aus massivem Bronzeband mit Festschmierstoff in rautenförmigen Schmiertaschen

![]()

![]()

![]()

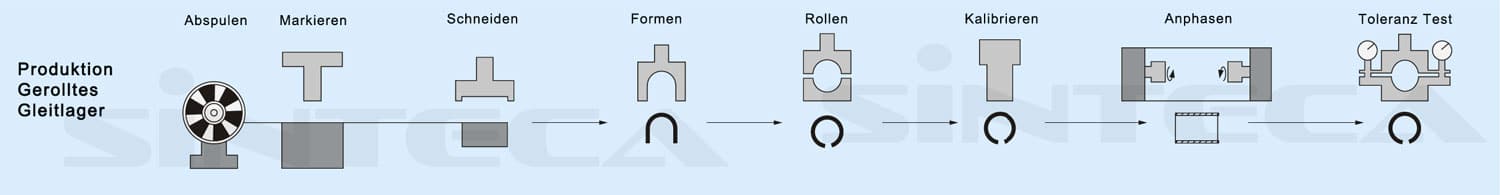

Produktion von gerollten Buchsen

Produktion der gerollten Buchsen aus dem Bandmaterial

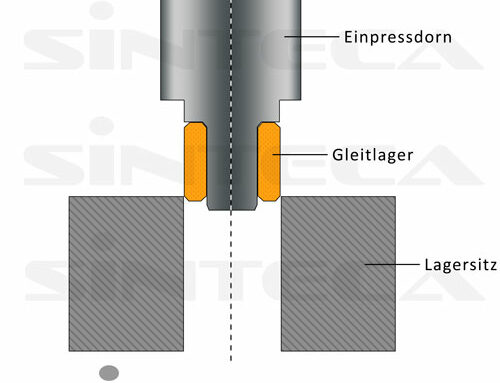

Aus dem gefertigten Band werden anschließend Platinen und danach Buchsenkonturen geschnitten. Diese Teile werden dann rund gebogen.

Damit eine Buchse erzeugt werden kann, muss das Bandmaterial entsprechend der Buchsenbreite und Buchsenlänge abgeschnitten werden. Danach können eventuelle Aufschriften angebracht werden.

Dann kommt der Punkt, der für die Qualität des Lagers entscheidend ist: Das es in der richtigen Länge abgeschnitten wird. Das Band muss auf den 1000sendstel mm genau abgeschnitten werden, damit es beim Rollen oder nach dem Rollen genau den Durchmesser hat, den man braucht. Nach dem Abschneiden wird es geformt, damit es eine runde Form bekommt, dann wird der Rohling gerollt und kalibriert.

Das Gleitlager wird angefast und dann wird es noch einmal einem Toleranztest unterzogen.